- bambano: Bambanő háza tája

- Luck Dragon: Asszociációs játék. :)

- sziku69: Fűzzük össze a szavakat :)

- Magga: PLEX: multimédia az egész lakásban

- sziku69: Szólánc.

- D1Rect: Nagy "hülyétkapokazapróktól" topik

- Luck Dragon: Alza kuponok – aktuális kedvezmények, tippek és tapasztalatok (külön igényre)

- gban: Ingyen kellene, de tegnapra

- koxx: Légpárna az egérpadon: ATK A9 Air gamer egér

- MasterDeeJay: RAM gondolatok: Mennyi a minimum? DDR3 is jó?

Új hozzászólás Aktív témák

-

Szirty

őstag

válasz

Shirchy

#4899

üzenetére

Shirchy

#4899

üzenetére

Helló Shirchy!

Jól számoltál 3000rpm-hez 3000 rev/pulse jeladónál 150kHz jön ki.

Ide tehát a 10kHz-es bemenet kevés lenne.De van amit nem értek.

A szervó motoron lévő encoder 150kHz-es jelét nem a PLC-d fogadja szerintem, hanem a szervó vezérlő.Gondolom a munkadarab mozgását (az előző vágás óta megtett útját) is kell mérni és a szervóval mozgatott munkapad pozícióját is.

Ez két encoder. Egyiket a szervó vezérlő kezeli (munkapad helyzete) a másikat a PLC, de nem írtad ez milyen enecoder lenne. Na az nem lehet olyan ami 10kHz-nél nagyobb frekvenciájú jelsorozatot ad.Melyik eszköz pontosan milyen szerepet kap a műveletben?

-

Shirchy

tag

Hali!

Van egy feladatom amiben elakadtam és nem tudom hogyan tovább. Remélem tudtok segíteni.

Egy szervoval hajtott munkapad mozgatását kellene megoldanom.

A munkapad mozgatása repülőollós daraboláshoz kell. Az alapgép maximum 60m/perc-es sebességgel tudja adagolni a darabolni kívánt anyagot. A munkapad maximális újta 60cm.

A lényeg az lenne,hogy a vágáshoz 60cm-en felgyorsuljon a munkapad a darabolni kívánt anyaghoz majd miután a vágás megtörtént a munkapad térjen vissza az alaphelyzetbe amíg a következő vágási pont következik.Felhasznált eszközök:

PLC:

Unitornics V280

Unitornics V200-18-E2B

Gyorszámláló bemenet: 32bit 10kHzSzervo vezérlő:

AMC DPRAHIE-030A400Motor:

APM-SE15AEK

240V

1500W

3000rpm

beépített inkrementális jeldaó: 3000 jel/fordA probléma:

A szervo a 60m/p -es maximális követési sebességet 50 ford/mp - el tudja,azaz maximális 3000 ford/p esetén. Amennyiben jól számoltam ez 150.000 jel/mp -et jelentene. A PLC-ben mérnem kellene a sebességet és tudni a pozíciót.

Viszont a PLC le tudja lekezelni a 150.000-es jelet, ha max 10kHz a bemenet?

Szerintetek ezt gyakorlatban,hogy lehetne összehozni?

Esetleg valaki ismeri ennek a szervovezérlőnek a paraméterezhetőségét, hogy meg lehet-e adni olyan áttételt, hogy az 1 mp-re juto jelmennyiséget le tudja kezelni a PLC?

Sajnos online még nem tudtam átbogarászni a paraméterező szoftvert. -

rsf

senior tag

Hali

Igen hiba van, de ez a hiba nincs benne a diag bufferben.Ha a Tia Portalban bekapcsolom a Receive alarm-ot jobb gombbal a CPU-n. Akkor ilyenkor oda kerül egy bejegyzés. De a diag bufferbe nem.

Igazából az a problémám, hogy ennek a terepi eszköznek ki lehet olvasni az állapotát az SFC13-al, de ezt az utasítást triggerelni kell. Ezt a triggerelést kellene megoldani erre az esetre.Mert ha elveszem a tápját, vagy szétszedem a buszt akkor lefut az OB82,86, ami ilyenkor triggereli az SFC13-at,de zárlatnál is kellene egy flag. Amugy láttam, hogy az SF hibát is le lehet kérdezni a CPU-tól majd holnap kipróbálom. Csak sajna ez az utasítás is trigger vezérelt.

Üdv.

-

Szirty

őstag

Helló!

Ha SF van, akkor van hiba is szerintem.

A diag buffer egyébként sem lehet üres, mert minimum az benne kell hogy legyen, amikor a CPU elindult (hacsak nem törli a program).Ha van lehetőség törölj minden hibakezelő OB-t a CPU-ból az OB1 első sorába meg tegyél egy BE-t

Nyisd meg online-ban a HW configot. Az eszközöknek van saját diag bufferük, nézd meg azokat is.

Sok DP eszköznél lehet állítani a diagnosztikát hogy mi történjen amikor... Lehet hogy ez van tiltva.De ha maga az eszköz nem is szól (nem okoz interruptot) SFC hívásokkal akkor is le lehet kérdezgetni tőlük hogy érzik magukat. Én ebbe az irányba nézelődnék...

-

rsf

senior tag

Sziasztok kellene egy kis segítség.

Terepi IO modul(nem siemens) kimenetén zárlat van.

315ös PLC SF Led bepirosodik, Tia portál szól, hogy Error in lower-level component.

Diagnostic status:Error, Diagnostics buffer: üres!!

Erre az eseményre szeretnék egy figyelmeztetést.Szóval kellene egy trigger jel, de ugy látom, hogy mivel üres a Diag buffer ezt a hibát nem tudom, hogy melyik OB jelzi a CPU-nak. az OB82,83,86 biztosan nem.

Milyen irányban kellene elindulnom?

Előre is köszi.

Üdv. -

Szirty

őstag

válasz

Mazsika

#4893

üzenetére

Mazsika

#4893

üzenetére

Helló Mazsika!

Az LMN_PER jó lehet, de az azt feltételezi, hogy az értékeket százalékra normalizáltad, mivel:

Kimenő érték = Beavatkozó érték * (27648 / 100)

számítást végzi.Ami miatt az eredmény akkor ad 100%-os analóg jelet, ha a beavatkozó értéked 100.

Ez akár jó is lehet, de nem árt átgondolni."Az I és D tagot időzítve kapcsoljam, vagy valamilyen feltételhez kellene kötni?"

Nem! Én arról beszélek, hogy a hibakeresés során kapcsold ki őket.

Egyébként szerintem nem szükséges őket kapcsolgatni, a szabályzás felfüggeszthető az INT_HOLD bemenettel is, ha használod az I tagot.

De ha azt akarod, hogy nulla legyen a beavatkozó érték bizonyos esetben, akkor ez is egy megoldás. -

Szirty

őstag

válasz

Mazsika

#4888

üzenetére

Mazsika

#4888

üzenetére

Helló!

Szerintem először csak a P tagot kapcsold be! A D-t és I-t ne!

"A blokkon a PV_IN-en keresztül etetem egyből a hőfokkal"

A PID kimenetén megjelenő értéket hogyan használod fel?

Ha ugyanis (mint írtad) nem normalizálod a hőmérsékletet a bemeneten (nyilván annak érdekében hogy a beállított értéket is hőmérsékletben lehessen megadni neki) akkor a beavatkozó érték is hőmérséklet lesz, ami nem biztos hogy megfelelő értéktartomány egy propszelep vezérléséhez... :-) -

byte-by

tag

válasz

#34322688

#4889

üzenetére

#34322688

#4889

üzenetére

halo!

a grafcet egy programozási "nyelv", mint pl. a létra.

akár a siemens step 7 -tel is lehet graph (igy hívja a grafcet-et) nyelven programot írni.

viszont azt hiszem a graph modul nem része az alap programnak .

a plc fejlesztőkörnyezetek manuáljában benne vannak a lehetséges opciók, ott nézz körül.megjegyzem , a grafcet (mi anno folyamatábrának is hívtuk, nemtom mér' ) eléggé szekvenciális dolgokra használható csak igazán.

viszont az utasításlistát , a létrát és az FBD-t szint minden plc editor ismeri. ha közel áll hozzád a relés logika és/vagy a vizuális értelemzés akkor létrát vagy fbd-t javaslok, mint jeleztem ahhoz szinte bármilyen fejlesztőkörnyezet jó.(omron,siemens, macsupicsu,stb.)más megjegyzés ,feltételezem Bablena András könyvét szerezted meg, abból is az első kötetet.

amásodik kötetben épp arról szól, hogy grafcet-ben sokmindent nem célszerű programozni, abban más nyelvekről van szó.byte

-

#34322688

törölt tag

Sziasztok.

Sikerült szereznem egy plc-programozással foglalkozó könyvet, mégpedig a Plc programozás kezdőknek címűt. Abban egy grafcet-módszerről írnak. A kérdésem, milyen program szükséges a kipróbálásához, honnan tölthető ha egyáltalán van.

Köszönöm -

Mazsika

őstag

Szia!

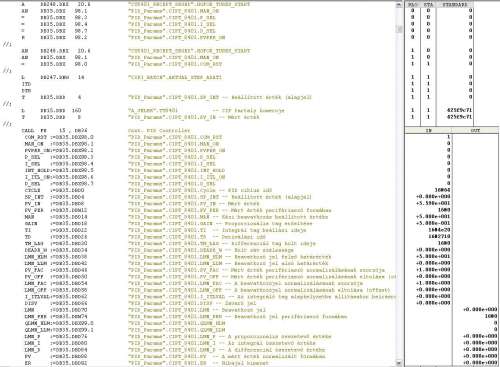

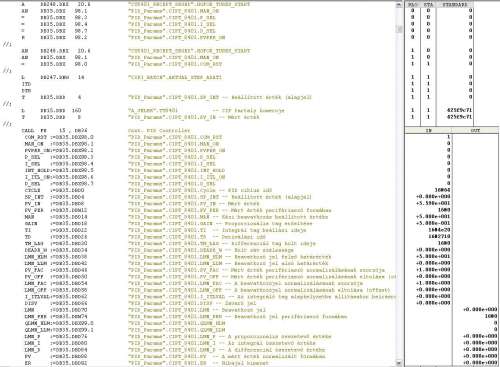

Igen, az FB41-ről van szó (CONT_C). A blokkon a PV_IN-en keresztül etetem egyből a hőfokkal, a PVPER_ON folyamatosan resetelve van. A PID blokkot tartalmazó FC-t az OB35-ben hívom, aminek a ciklus ideje 100ms, és a PID cycle-nek is 100ms-et adtam meg.

Sajnos a hiba azóta nem jött elő, de csatolok egy képet a paraméterezésről, és az aktuális értékekről. Hátha már így is látszik belőle valamilyen hiba...

-

byte-by

tag

válasz

dave0825

#4886

üzenetére

dave0825

#4886

üzenetére

halo!

az Output Latch-et tekintheted set-nek az Output Unlatch-et pedig reset-nek gndolom.

esetleg ugyanazokkal a feltételekkel leírhatod megnézed hol seteli hol reseteli a merkert.(vagy fizikai címet)az sr tárolóhoz ismerni kell az összes set feltételt és az összes reset feltételt, ha ezekből nincs sok akkor átböngészve a programot összeszedheted őket és átgondolva berakhatod a megfelelő set vagy reset ágba.(létrában gondolkozva, de az AB -t figyelembe véve gondolom létrában van írva.)

de, mint mondtam talán átemelheted a forrásprogramot és ahol latch-el ott setelsz, ahol unlatch-el ott resetelsz.

lehet van másnak még jobb ötlete.byte

-

dave0825

őstag

Egy RsLogix 500-ban megírt programban, amiben Output Latch és Output Unlatch-ek vannak, azt hogyan lehet a legegyszerűbben átírni Simatic Step 7-be? SR-tárolóval valahogy? Vagy mivel, hogyan? (Suliba kell PLC2 tárgyhoz rövid előadásban elmondani, hogy hogy működik a program, de S7-be kellett átírnom, viszont ezeket még nem tudom, más már minden megvan nagyjából.)

-

Szirty

őstag

válasz

Mazsika

#4883

üzenetére

Mazsika

#4883

üzenetére

Üdv Mazsika!

Nem írtad le konkrétan melyik PID szabályzót használod (van ám sok), de ha jól értem akkor a standard PID controllerek közül a FB41 “CONT_C”-t.

Erre fog vonatkozni a válaszom is. Ha nem ezt a PID controllert használod, akkor így járás, de utálok fölöslegesen irkálni.A szabályzó újraindítására a COM_RST (complete restart) paraméter szolgál. Ha ez TRUE értékű. Ez mindössze annyit csinál, hogy a belső változók és kimenő paraméterek értékét visszaállítja alapértékre.

Hogy melyiknek mi az alap értéke az kiderül az FB41 instance DB-jéből. Megnyitod és megnézed mi van a DB "Initial value" oszlopban. Erre áll be. A COM_RST nem élvezérelt, az init value mindaddig benne lesz a változókban amíg állapota TRUE. Természetesen amint FALSE lesz, az összes olyan változó aminek a programban értéket adsz azonnal felülíródik!!!Erre írok egy példát.

Ha a beállított értéked 20 (SP_INT) a mért értéked pedig 50 (PV_IN) és az integráló tag be van kapcsolva (P_SEL=TRUE) az erősítés 1 (GAIN) akkor lesz egy -30-as hibajeled és természetesen egy ezzel azonos beavatkozó értéked (LMN).

Ha most a COM_RST taposod (TRUE) akkor minden nulla lesz amíg ez TRUE, de abban a pillanatban ahogy felengeded (FALSE) minden azonnal visszaáll a fenti értékekre, mert kívülről (az FB41 paramétereivel) azonnal felülíródik. Tehát ez teljesen természetes, más nem is történhet, ezen nem kell csodálkozni!

Ami nem íródik felül azonnal az az integráló tag aktuális értéke, ami szintén 0 lesz egy COM_RST alatt. Hiszen üzem közben az LMN_I szépen ballag lefele a padlóig, vagy felfele a plafonig a hibajel és az integrálási idő által meghatározott mértékben, vagy beáll valahova. A COM_RST hatására nulláról újrakezdi ezt a "ballagást". Ez persze nagyon gyors is lehet rövid integrálási idő beállítása mellett vagy extrém hibajel esetén. Az integráló tag egyébként külön is alaphelyzetbe állítható az I_ITLVAL=0 és I_ITL_ON=TRUE állapottal.A legjobban úgy lehet tetten érni hogy a szabályzód miért akad ki, ha figyeled a hibajelet, és a 3 beavatkozó értéket (LMN_P. LMN_I ás LMN_D). Azonnal látni fogod melyik tag viszi el a beavatkozó értéket.

Egyébként PID élesztést lépésenként érdemes csinálni. ELőször kis GAIN (akár 0-val kezdve) és csak a P tag legyen bekapcsolva, az I lés D kikapcsolva!Van pár alapszabály a PID blokk paraméterezését és használatát illetően. Pl. hogy az értékeket normalizálni kell (vagy legalábbis célszerű) kézenfekvően %-ra.

Nagyon sok helyen elbukhat a dolog kezdve azzal, hogy pl. bekapcsolod a PVPER_ON-t, de a PV_IN-en eteted nem a PV_PER-en keresztül. EZ nagyon ostoba hiba szokott lenni.

Vagy a PV_PER-en eteted, de rosszul (vagy sehogy) van megadva a normalizáláshoz szükséges PV_FAC, PV_OFF értéke. Ha már a hibajel kiakad valamelyik végtelenbe (+ vagy -), akkor bizony itt van a baj!Ráadásul a PID blokkot nem, tudom hogyan hívtad meg, de ha P vagy D tagot is használod benne, akkor nagyon fontos hogy pontos időközönként legyen meghívva és ezt az időközt pontosan közölni kell vele a CYCLE paraméterben. ha ezek közül egyik feltétel sem teljesül, akkor a D és az I tag hülyeséget fog csinálni, mert a blokknak fogalma sem lesz arról mennyi idő telt el az előző lefutása óta.

-

Mazsika

őstag

Természetesen fel sem merült bennem ez a lehetőség, ezt csak a kommentjében feltételezett dolgokra irtam...!

És resetelni tudom ezt a szabalyzót? Pl amikor kinyit a szelep akkor kezdje "előröl" a szabályzást?

Kedden megpróbálom előidézni, lepróbálni a dolgot! és csinálok print screent. -

byte-by

tag

válasz

Mazsika

#4880

üzenetére

Mazsika

#4880

üzenetére

halo !

nem hiszem, hogy a gyári blokk hibás.

"Ahogy neztem a fb parametereit a hibajel kimenet negativ ertek. Illetve azt hiszem a prop tag erteke is."

jó lenne tudni, hogy a prop gain pozitív vagy negatív konkrétan.

egyébként a hirtelen változás (pl. ez esetben a hidegvíz azonnali feltöltése) az úgynevezett "tűske", idézhet elő lengéseket, és a paraméterektől függően nyeri vissza a PID az irányítást, ha minden beállítás korrekt.

kis időt még kellett volna neki adni, hátha látsz valami változást, persze megértem, ha nem volt rá lehetőség.ha túl nagy az erősítés goromba beavatkozó jel keletkezik amit a rendszer ki akar egyenlíteni , ez akár a beavatkozó jel csökkenésével is járhat, bár nem hinném , hogy erről van szó.

használtam már negatív erősítést vákuumtartály abszolút nyomásának kiegyenlítésére, ami egy kopoltyút nyitogatott friss levegőnek.

jó lenne látni a blokkot ,monitorozva pláne.

byte

-

Mazsika

őstag

Ez csak akkor lehet, ha a gyári Siemens blokk hibás... teljsen szűz DB-t kreáltam neki. (Szirty minta programja alapján) Ezek vannak szépen sorba beadva a gyári fb-nek, illetve egy nem használt új db instance blokk ként, PLC-re persze fel van persze téve minden, csak hogy az ilyen hibákat kizárjuk...

-

Mazsika

őstag

válasz

moseras

#4876

üzenetére

moseras

#4876

üzenetére

Igen ezt nem értem én sem, hogy miért nem kezd el nyitni kifelé. Limitem 0 és 50 ugye minuszba nem lehet nyitni egy szelepet, 50től meg felesleges kinyitni, mert csak szétszaggatja a hősokk az eszközöket. Minuszba akar menni mert ugye az látszik a Low limit akármi bit paraméterből is. Sajnos nem tudtam kivárni hogy mit fog csinálni, egy pár percet vártam csak, utána manuálisba nyitottam a szelepet...

Talán a setpoint mért megy el minuszba ahogy moseras irj.

Használom a P I D tagot is. -

Jester01

veterán

Ezt most csak így bedobom ide, elképzelhető, hogy az adott környezetben nincs is értelme, de nem lehet, hogy valami számábrázolási túlcsordulás miatt fordul negatívba?

-

moseras

tag

válasz

Mazsika

#4873

üzenetére

Mazsika

#4873

üzenetére

Üdv!

Érdekes amit írsz, mert azt írod, hogy már alig volt nyitva a beavatkozó, hiszen már csak tartani kellett, melegíteni már nem kellett. Aztán ugye jön a "sokk", ráeresztjük a hideg vízet, gyorsan elkezd hűlni, ilyenkor a PID-nek nagy sebességgel el kellene kezdeni nyitni (paraméterektől függően). Mért kezd el még zárni ??? És zárás után úgy is marad, nem kezd el később nyitni ? Ha ebben az állapotban hagyod, akkor zárva is marad ?

Imi.

-

Mazsika

őstag

Sziasztok!

Szia Szirty!Siemens S7-300-as plcn szeretnem a pid controllert hasznalni (aminek a szirty oldalan is van egy példaprogija). Arrol lenne szo, hogy van egy egyszeru keringo korom egy tartallyal, es ezen a keringo koron kellene melegiteni a vizet egy analog goz szeleppel hocserelon keresztul. Ez igazabol nem is lenyeg, a lenyeg hogy a hocserelo kimeneten x fokot kell tartani, ez mukodik is szepen teljesen addig amig a keringo korrol el nem engedi a rendszer a vizet valamerre. Ekkor a tartalyt ujra megtolti hideg vizzel, ez megindul a keringo koron, es nagyon lekapja a hocserelo utani homersekletet. Foleg mivel a goz mar alig van nyitva, mert mar csak tarotta a homersekletet. Ekkor a hideg viztol a pid szabalyzo teljesen megzavarodik es lezarja a szelepet, sot el akar menni minuszba is. Ahogy neztem a fb parametereit a hibajel kimenet negativ ertek. Illetve azt hiszem a prop tag erteke is.

Sajnos print screent nem csinaltam. Majd kedden tudok esetleg. Probaltam 'leresetelni' a szabalyzot, de minden hasztalan volt ahogy visszakapcsoltam ugyanugy allt az egesz. Reset alatt azt ertem, hogy a complete restart bitet 1be tettem a p i d bekapcsolasahoz szukseges biteket pedig toroltem...

Mi lehet a hiba ill., hogy lehetne ezt megoldani, kikuszobolni? Ill hogy lehet restartolni ezt a szabalyzot?

Remelem ertheto voltam, bocsi a hosszu szövegert.Köszönöm!

-

And

veterán

Mifelénk (vegyipar - gyógyszeripar) ugye eléggé tipikus berendezések vannak, de azért többféle gyártótól. Eddig egyetlen olyan - centrifuga - gyártóval találkoztunk, amelyik nem volt hajlandó a PLC-program és a HMI-projekt utólagos átadására (illetve hajlandó lett volna, de mindenféle jogi nyilatkozat CEO-val történő aláíratása után, ami itt közel lehetetlen), de az brit volt. Ugyanez a gyártó védi egyedül jelszóval a Siemens PLC-k programjait, tehát minimális változtatást sem tudunk eszközölni rajtuk. Volt olyan eset, hogy a tartalékként vett új HMI-t csak úgy tudtuk felprogramozni, hogy a HMI gyártóját kértük meg, hogy ha már úgyis nála van javításon a régi panel, olvassa ki belőle a menübe lépéshez szükséges kódot (menüből fel- és le is tölthető a HMI bináris tartalma, de magát a menübe belépést is jelszóval védték).

Olasz gyártóval is akadt problémánk, de az inkább olyan jellegű volt, hogy egyszerűen csődbe mentek . Hiába maradt meg valamilyen szintű támogatás egy újabb cég részéről, a régi programokat érdekes módon fizikailag képtelenek voltak ezután előkeríteni (előtte még tudták). Volt, hogy személyesen járt itt más géphez kapcsolódóan az olasz szervizmérnök, ő is azt mondta, hogy megpróbált utánanézni, de egyszerűen nincsenek meg a régi programok. Szerencsére a HMI az ő esetükben Bartec-gyártmányú volt, ezt errefelé nagyon sok gyártó adja a berendezéséhez.

. Hiába maradt meg valamilyen szintű támogatás egy újabb cég részéről, a régi programokat érdekes módon fizikailag képtelenek voltak ezután előkeríteni (előtte még tudták). Volt, hogy személyesen járt itt más géphez kapcsolódóan az olasz szervizmérnök, ő is azt mondta, hogy megpróbált utánanézni, de egyszerűen nincsenek meg a régi programok. Szerencsére a HMI az ő esetükben Bartec-gyártmányú volt, ezt errefelé nagyon sok gyártó adja a berendezéséhez.

Nemrég pedig egy Siemens PLC-hez tartozó gyújtószikramentes Profibus DP-s remote fejegységet és hozzá egy rakás IO-modult kellett kiváltani hagyományos modulokra plusz gyszm. leválasztókra, mert kiderült, hogy a modulokat tápláló speciális (azaz mással kiválthatatlan) Siemens tápegységet már nem gyártják, egy elfekvő darabért pedig forintban 7-jegyű összeget (!) kért volna egy szerviz. -

Szirty

őstag

Helló And!

"A gond akkor van, amikor az ember egy csomó olyan, PLC vezérelte gépet 'örököl', amelyekhez sosem volt meg a gyári program"

Igen, ez sajnos gyakori. Még inkább sajnos, hogy sokszor az új berendezésekhez sem adják át a forrás anyagot szerzői jogi okokra hivatkozva. A háttérben (szerintem) valójában inkább az van, hogy szeretnék ha probléma esetén őket hívná a megrendelő a géphez.

Az meg teljesen általános, hogy használtan vásárolt, régi géphez nincs ilyen."Sajnos néha hajmeresztő dolgokra kényszerülünk a működőképesség fenntartásához egy-egy alkatrész vagy HMI cseréjekor, apróbb módosítási igényeknél. Gondolom, ezzel nem vagyunk egyedül."

Nem vagy egyedül.

Sajnos ha egy termelő üzemben meghibásodik egy "mission critical" gép, akkor azzal azonnal csinálni kell valamit hogy működjön. Ha ez a gép valami hibiszkusz HMI-vel van ellátva (főleg ha az halmozottan hátrányos helyzetű vagyis olasz gyártmány) amihez nem hogy forrás project nincsen, de fejlesztői program sem és tartalék készülék sincs, de már a cég sem létezik amelyik gyártotta, akkor bizony születnek "érdekes" megoldások... -

And

veterán

Köszönjük az infókat, így kicsit világosabb! Egyébként kisebb PLC-k esetén (pl. Schneider Twido) is előfordult már, hogy a létrában bevitt rung egyszer csak utasításlistává változott, de csak az az egy - ennél a PLC-nél a rung-ok hossza a szerkesztőben maximum 7 sor lehet. Ehhez pedig vissza sem kellett olvasni a PLC-t, már szerkesztéskor olyan lett. Maga a projektfájl (.twd) mellesleg egy xml-formátumú szöveg, az láthatóan utasításlistát tárol, amit csak a programszerkesztő alakít létrává.

"Épp ezért nem szabad soha senkitől olyan gépet, berendezést, gyártósort vásárolni amihez nem adják mellékelve a teljes aktuális forrás anyagot kommentekkel, mindennel együtt."

Ezzel mélységesen egyetértek. A gond akkor van, amikor az ember egy csomó olyan, PLC vezérelte gépet 'örököl', amelyekhez sosem volt meg a gyári program, plusz terminálokat, amelyekhez szintén nincs semmi. Átadáskor egyszerűen tojtak az egészre. Funkcióteszt, FAT-SAT, mérési jegyzőkönyvek meg a vegyiparban szokásos összes bisz-basz az legyen (a gyakorlatban ez ugye egy köteg dossziét jelent), de hogy a program vagy egyéb projekt-állomány is ott legyen, az véletlenül sem jutott eszébe senkinek sem. A közelmúltban egy komplett gépünk vezérlését alakította át egy cég úgy, hogy az eredeti program nem volt meg hozzá, csak amit az S7-300-as PLC-ből ki tudtunk szedni. Mondjuk a terminál (Profibus DP kommunikációval) projektje az éppen megvolt, az biztosan sokat segített a változók azonosításában, de így is sok millióba került az átalakítás. A kész programban van olyan programrész (komplett FC-k), amelyhez látszólag nem kellett nyúlni, régi a módosítási dátuma, nincs benne komment, és a szimbólumok is csak részlegesek, de a teljes program nagy része kommentezett. Sajnos néha hajmeresztő dolgokra kényszerülünk a működőképesség fenntartásához egy-egy alkatrész vagy HMI cseréjekor, apróbb módosítási igényeknél. Gondolom, ezzel nem vagyunk egyedül. -

Szirty

őstag

válasz

Peddy789

#4864

üzenetére

Peddy789

#4864

üzenetére

Helló Peddy789!

Nos igen, a nagyobb programok visszafejtése amiben se szimbólum név, se komment nincs és ráadásul még STL is, nem könnyű.

Főleg ha tele van indirekt címzésekkel és DP eszköz kezeléssel :-)

A legjobb ha ezt egy sőt három-négy operátor panel is fűszerezi amiknek szintén nincs meg a forrás anyaga és arról letölteni sem lehet a PC-re :-)Épp ezért nem szabad soha senkitől olyan gépet, berendezést, gyártósort vásárolni amihez nem adják mellékelve a teljes aktuális forrás anyagot kommentekkel, mindennel együtt. Még ha azok nem is magyarul vannak.

10 vagy akár 100 milliókat lehet ilyenen bukni és NEM túlzok! -

Szirty

őstag

Sziasztok!

Szerintem öntsünk tiszta vizet a pofámba (az upload után STL lesz vagy sem témával kapcsolatban).

Nem akarok okoskodni, csak leírom az én verziómat...Nem lesz STL minden ha a PLC-ről töltöd vissza egy üres projectbe!

De nem is jön vissza feltétlenül minden pont azon a nyelven amin a blokkot (vagy network-öt) írták.Ha a NW-öket LAD-ban és FBD-ben írták, és nem nyúltak bele, akkor az LAD-ban jön vissza ami LAD volt és FBD-ben ami FBD volt. Amit STL-ben toltak rá az pedig STL-ben jön vissza.

De:

Szándékosan lehet olyat csinálni, hogy a létrában írt blokkot átváltják STL nézetre és network-öket összemásolnak (esetleg az egész blokkot egybe, láttam már olyat) vagy NOP 0-kat írkálnak bele.

Ettől ugyanúgy fog működni, viszont innentől kezdve nem lehet sem létrában, sem FBD-ben megjeleníteni.Továbbá:

Bizonyos létrában készült logikai sort nem lehet megjeleníteni FBD-ben és bizonyos FBD-ben írt logikai sort nem lehet létrában ábrázolni. Ez a kettő közötti különbségből adódik. Ha valaki akarja, akkor írok erre konkrét program példát. Az ilyet mindig meg lehet jeleníteni STL-ben.

Néha a fordító maga is belegabalyodik a történetbe és gondol egyet, és lesz olyan network, amit eddig mutatott létrában, de onnantól soha többé nem fog. Ez olyankor van, amikor egy blokk másik blokkok paraméteres hívásait tartalmazza és logikai bemenetei elé inverz feltételt vagy több logikai kapcsolatból álló sort írunk, majd oda-vissza váltogatjuk az STL/LAD/FBD nézet között a szerkesztőt és TEMP változókkal is operálunk.

Ezt nehezebb reprodukálni és valószínűleg szoftver hiba okozza (Step7 V5.4 SP4+HF6), pontosan le tudom írni milyen helyzetben történik meg, de nem tartozik most szorosan a tárgyhoz.És van még egy ide vágó eset:

Ha a blokk magasabb szintű programozási nyelven készült (Graph, HighGraph vagy SCL) akkor azt sem fogjuk a PLC-ről letöltve az eredeti nyelven látni még akkor sem, ha a Step7-ünk rendelkezik azzal a modullal ami kezeli az adott nyelvet.

Pl. ha SCL-ben írt blokkot töltünk vissza, hiába van S7-SCL a gépünkön akkor is csak STL-ben fog megjelenni. Ennek oka az, hogy a PLC csak az SCL-ből STL-re lefordított kódot tartalmazza, az eredeti SCL forrásprogramot nem (mivel a program futtatásához arra nincsen semmi szüksége).A LAD, FBD átjárhatóbb, mert az nem magas szintű nyelv, inkább csak az STL kód egy speciális megjelenítési formája.

Ezért lehet STL-ben is olyan programot írni amit meg lehet jeleníteni létrában vagy FBD-ben, csak szigorú szabályokat kell betartani hozzá. Általában ilyesmit nem csinálunk mert fölösleges, de lehetséges megcsinálni. -

byte-by

tag

-

And

veterán

válasz

Peddy789

#4864

üzenetére

Peddy789

#4864

üzenetére

"[..] nemhogy csak szimbolumok nincsenek, de az egész STL-ben lesz hiába létrán írták."

Na, azért ez nem igaz. Ezer éves Step7-essel nyomulunk, és ha feltöltjük a programot a PLC-ről a gépre, akkor minden blokk azon a nyelven jön vissza, amelyiken írták. Mellesleg a nézetet akár mikor meg lehet változtatni a szerkesztőben, pl. utasításlistává lehet varázsolni egy létradiagramban írt funkciót (nem tudom, hogy ez minden esetben így van-e, vagy valami korlátja, de nekem már többször sikerült).

Oké, sajnos szimbólumok meg kommentek nincsenek. Ez egyébként PLC-típusonként eltér. Például Schneider (Modicon) Micro / Premium PLC-k esetén a rung fejlécek megmaradhatnak, vagy mondjuk M340-nél az egész mindenséget visszakaphatom szimbólumokkal, megjegyzésekkel, anim-táblákkal.

Mod.: "Hát programozo l legyen a talpán sok kávával és stresszkezelő ejárással aki egy közepes prorgamot is megtud abból érteni."

Hidd el, hogy van az a pénz, láttunk mi már olyat.![;]](//cdn.rios.hu/dl/s/v1.gif)

-

Peddy789

őstag

Ha visszaszedsz egy programot plcről, abba s7 esetén nemhogy csak szimbolumok nincsenek, de az egész STL-ben lesz hiába létrán írták.

Tehát egy nyers stl kód, se komment, se szimbolumok, se semmi. Hát programozo l legyen a talpán sok kávával és stresszkezelő ejárással aki egy közepes prorgamot is megtud abból érteni.

az archivált projekt kéne S7ből azzal egyszerű a megértés

-

Peddy789

őstag

helo

hanyad éves vagy kandón?

tanítanak kandón plc programozást (step 7 siemens) de csak adott szakirány adott modulján, addig meg szóba se kerüllehet nem egy siemens tanfoylam azért, (bár az oktató olyanokat is tart) és nemleszel tőle egyből szirty, meg nem helyetesít többéves plc programozói munkát, de azért ha kicsit mellétanulsz elég szép közepes szinte lehet eljutni, amivel már komoylabb feladatokat is megtudsz utána oldani utánaolvasással stb

-

-

Dezsi82

tag

Üdv!

Gondolom a PLC programot szeretnéd letölteni (bár általában ezt feltöltésnek hívják) és monitorozni.

Step7-tel biztosan tudod, de talán TIA Portállal is (sokat nem használtam TIA portált)

De túl sokra nem mész ezzel a feltöltött programmal, mert nem lesznek benne szimbólumok. De monitorozni tudod.

Biztonsági mentésként a képernyő részére gondoltál? Ha igen, azt a Simatic ProSave-vel lehet megoldani. -

m_zoli

csendes tag

Hello

Érdeklődnék C7-623-ból, van-e lehetőség a futó programot letölteni, monitorozni?

Ill. biztonsági mentést szeretnék csinálni.

Kérdés milyen programmal és módon tudnám megtenni?

-

Dezsi82

tag

válasz

Achilles83

#4857

üzenetére

Achilles83

#4857

üzenetére

Üdv

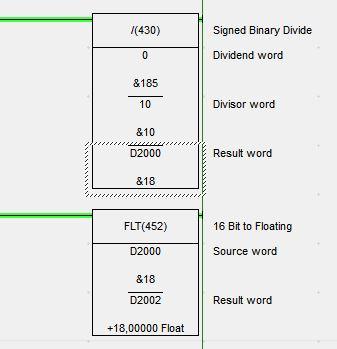

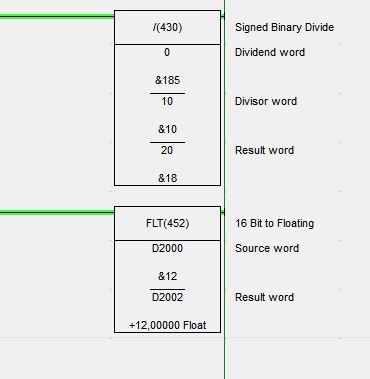

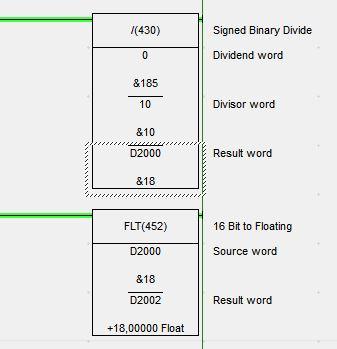

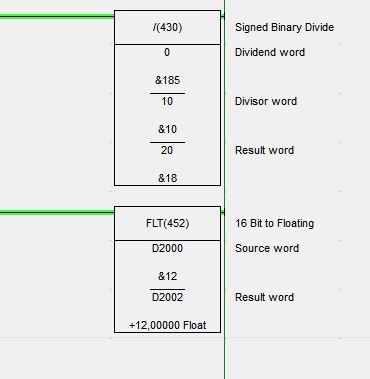

Nem teljesen világos mit szeretnél. Hogy megjelenítsd a maradékot, ami 5? Ha igen, akkor a D2001-t alakítsd át lebegőpontosra. Ugyanis a maradék az R+1 területre kerül ennél az utasításnál. De igazából át se kell alakítani lebegőpontosra, mert a maradék mindig egész szám

Ha 18,5-t szeretnél a kijelzőn látni, akkor pedig a második blokkot felejtsd el, az első blokkba pedig /F legyen az utasítás -

Achilles83

csendes tag

Bocsánat elírtam a címeket.Így már jó lesz.

-

Achilles83

csendes tag

Sziasztok!Omron PLC-nél a 185-öt elosztottam 10-el, aztán lebegőpontossá, de nem értem, hogy miért ne jelenik meg a maradék.

-

Szirty

őstag

válasz

#34322688

#4854

üzenetére

#34322688

#4854

üzenetére

Helló devergo74!

Ajajj...

No mindegy:

Zelio Logic 2 Felhasználói kézikönyv 2004

Kiválasztási útmutató 0 Zelio Logic vezérlômodulok 0 Kompakt és moduláris vezérlômodulok -

#34322688

törölt tag

Bocsi, elírtam. Igazad van Zelio-ról kellene infó, videó magyarul ha lehet. Kezdő vagyok ezen a téren, most akarok jelentkezni egy ilyen jellegű okj-s tanfolyamra, plc-programozó címszó alatt. Gondoltam előbb azért utána nézek, mi is ez valójában. Ehhez kellene segédanyag.

-

#34322688

törölt tag

Sziasztok.

Valaki tudna valami magyar infóval szolgálni a Zeli soft 2 programmal kapcsolatban, videó, kézikönyv ilyesmire gondolok.

Köszönöm. -

Szirty

őstag

válasz

RochaShade

#4848

üzenetére

RochaShade

#4848

üzenetére

Helló RochaShade!

Nem egészen világos, hogy ez a project amin dolgozol mi célt szolgál.

Ez valami iskolai feladat, diploma munka vagy ilyesmi?Meg kell jegyeznem,hogy olyan berendezésre elméletben programot írni amilyet még soha még csak nem is láttál és csak a leírások alapján próbálod megismerni és nem is fogsz vele találkozni rettentő kockázatos.

A siker esélye rendkívül kicsi (siker alatt működő megoldást értek és nem sikeres vizsgát).

-

Dezsi82

tag

válasz

RochaShade

#4848

üzenetére

RochaShade

#4848

üzenetére

Üdv!

"beírod a megfelelő területre a célpozíciót" mi takar a megfelelő terület?

A lényeget Szirty elmondta, én most kiegészítem néhány számmal.

Ha például a CX Motionben beállítod a W0-t, mint output area kezdő cím, akkor a doksi 187. oldala alapján a célpozíció az a+2, vagyis W2 lesz (32 bit). Azt hogy, ezt hogyan értelmezi a rendszer (impulzus, kontrol impulzus, vagy mm) azt a beállítás alapján dönti el. Itt a kérdés az, hogy mennyire szeretnél számolni a PLC programban, vagy mennyire inkább a szervó paraméterben állítgatsz. Tehát te számolod ki, hogy egy mm hány impulzus, vagy rábízod a szervóra Én inkább saját magam kiszámoltam egy egyszerű szorzással, neked is ezt javaslom. Ez a mm-re állás, úgy gondolom inkább komolyabb gépeknél lehet érdekes, ahol még lineáris interpolációra van szükség.

Jól sejtem hogy a cx motionban csak hozzá rendelek hajtásvezérlőket amiknek ott csak a beállításait tudom el végezni, ami akkor fog lenne kapcsolva a cx programmerhez ha össze is raknám?

A szervó nem kapcsolódik a CX-programmerhez. Egyrészt beállítod a mozgásvezérlőt, hogy milyen szervókkal kommunikáljon, másrészt a PLC felé milyen belső címeken kommunikál. Azt, hogy hol van ez a terület, te döntöd el, de az adatok tartalmát, sorrendjét már nem. Annyi a feladatod a CX programmerben, hogy leprogramozod, hogy melyik memóriaterületre mikor mi kerüljön. A szervó paramétereket a CX-Motionnel tudod feltölteni, és nem a PLCre, nem a szervóra, hanem a hajtásvezérlőre(NCF271). Csak annyit jelznék még, hogy én CX Motion NCF-et használtam. Nem tudom mi a különbség, de CX Motionből van egy pár.

a példaprogram alapján abból amit küldtél (441.old) minden mozgáshoz pozicionálásához hasonló létradiagram lesz?

A 441. oldalon egy mozgási utasítás kiadás látható. Az, hogy hova mozogjon, itt nincs leprogramozva. És az sincs, hogy mi a mozgás feltétele, ezt egy "Positioning execution condition" NO kontakttal jelölik. Hogy minden mozgáshoz megcsinálod-e ugyanezt a létrát, az már a te döntésed, mint programozónak, attól függően, hogy milyen vezérlési struktúrát használsz. Bemásolhatod többször ugyanezt a létradiagrammot, de akkor STEP vagy Interlock utasításokkal kell operálnod, vagy esetleg külön taszkokkal.

Én nem így csinálnám, hanem csinálnék egy lépésvezérlést, mondjuk

az első lépésben elindítanék egy abszolút mozgást:

- CIO 2-be beírnám a címet (állítható 0-5 mm-nek megfelelő impulzus)

- H1.0-t igazba állítom

- W0.0-t igazba állítom (a "Positioning execution condition"-t elneveztem W0.0-nak)

Akkor lépek a következőbe, ha 1000.5 igaz

Aztán a következő lépésekben történik, ami kell, munkahengerek, stb

Amikor megint mozogni kell, akkor

- CIO 2-be beírnám a címet (-5 mm-nek megfelelő impulzus)

- H1.0-t hamisba állítom

- W0.0-t igazba állítom

Akkor lépek a következőbe, ha 1000.5 igazMég egy gondolat, ami most jutott eszembe: Abszolút mozgáshoz kell egy nulla pont is, tehát referenciára is kell járatni a szervódat, csak így fogja elfogadni a mozgás parancsot.

-

Szirty

őstag

válasz

RochaShade

#4848

üzenetére

RochaShade

#4848

üzenetére

Hi!

"mi takar a megfelelő terület?"

Nyilván kell a szervónak egy célpozíció ahova majd el kell mennie ha kap egy start parancsot és megvannak a mozgás egyéb feltételei.

Nyilván ez a célpozíció egy koordináta (szám).

Nyilván ezt közölni kell vele valamiféleképpen

Nyilván bizonyos memóriaterület az amin keresztül ezt közölni lehet.

Nyilván ez az a szóbanforgó "terület"

:-)

-

RochaShade

újonc

válasz

Dezsi82

#4847

üzenetére

Dezsi82

#4847

üzenetére

szia,

a példaprogram alapján abból amit küldtél (441.old) minden mozgáshoz pozícionálásához hasonló létradiagram lesz?

"beírod a megfelelő területre a célpozíciót" mi takar a megfelelő terület?

beállítottam a unit-ot a main rackban is és a cx motionban is. Jól sejtem hogy a cx motionban csak hozzá rendelek hajtásvezérlőket amiknek ott csak a beállításait tudom el végezni, ami akkor fog lenne kapcsolva a cx programmerhez ha össze is raknám? -

Dezsi82

tag

válasz

RochaShade

#4846

üzenetére

RochaShade

#4846

üzenetére

Üdv

Pontok úgy lesznek (remélem egy tengelyről beszélünk, és nem szeretnél lineáris interpolációt), hogy kiválasztod milyen mozgást szeretnél, beírod a megfelelő területre a célpozíciót. Neked először abszolút mozgást javaslok, majd visszafelé relatívot.

Aztán parancsot adsz a mozgásra. De nézd meg a Section11-et vannak példaprogramok.

A CX-Programmer-ben semmit nem kell beállítanod, csak berakni a konfigba, és beállítani a unit number-t. -

RochaShade

újonc

válasz

Dezsi82

#4831

üzenetére

Dezsi82

#4831

üzenetére

Szia,

köszönöm a segítséget először is, bár attól tartok nem nem minden egy értelmű számomra. Addig el jutottam hogy a Cx motion-ben ki választottam a hajtást, meg a PLC-t, valamint a cx programmerben is a unit setupban a main racknél be állítottam az NC271-et. De sajnos nem tudom hogyan lesznek a pontok meg határozva ahová mozgatom, és hogy ez a cx programmerben a plc programban hogyan fog ki nézni. There is no editable parameter defined by CPS. Ezt kapom a cx programmerben. -

Dezsi82

tag

válasz

13128814

#4841

üzenetére

13128814

#4841

üzenetére

Üdv!

Azt hittem, hogy egységes dolog ez. Pl. ha én létrában programozok, akkor az minden PLC-n ugyanaz

Csak amolyan kiegészítésként azokhoz, amit Szirty leírt.

Elvileg IEC61131 meghatároz bizonyos dolgokat, amik a PLC-k programozására vonatkoznak. Ennek megfogalmazásában a gyártók is részt vehettek, és az IEC61499 még szigorúbban veszi ezeket, például blokk meghívásokat is.

Ezért aztán van egy utópisztikus gondolat, ami azt mondja, hogy gyártófüggetlenül lehet majd PLC-t programozni. Talán majd egyszer. Addig áll, amit korábban Szirty írt.

Ki is jött már néhány gyártó a saját IEC developer-ével. Amiről tudok és használtam az a Mitshubishi és Phoenix Contact. Ezek éppenséggel talán csak a szoftver kezelésében hasonlítanak (ugyanolyan körülményes), de másban nem igazán. Állítólag ugyanaz a cég fejlesztette nekik az alapot, és a végét csinálták maguk. -

Szirty

őstag

válasz

13128814

#4841

üzenetére

13128814

#4841

üzenetére

Üdv 13128814!

"Gyártásban milyen PLC-ket használnak túl nyomó részt? Vagy ez teljesen véletlenszerű?"

Elég véletlenszerű, de vannak elterjedtebb típusok.

A nagyobb cégek általában tudatosan törekszenek arra, hogy az automatizálási rendszerük lehetőleg homogén legyen. Tehát lehetőleg egy gyártó PLC-it használják. Ennek gyakorlati oka van. Az, hogy kevesebb különböző fajtára kell felkészülni, kevesebb fajta tartalék alkatrészt kell raktáron tartani, kevesebb különböző és drága szoftvert kell vásárolni és kevesebb szakemberrel is megoldható az üzemben tartásuk. Ez nem csak a PLC-re igaz, hanem mondjuk a szenzorokra, pneumatikára, frekvenciaváltókra, szervóhajtásokra hidraulikára is.De vannak kisebb cégek is, ahol összevásárolnak mindenféle, főleg nyugaton leselejtezett öreg gépet. Ezekben a legelképzelhetetlenebb megoldások is összejöhetnek egy helyen. Nem hogy azt nem tudják milyen PLC vagy vezérlő van bennük, de sokszor dokumentáció és rajz sincsen ezekről.

Aztán amikor kimerül a PLC-ben az elem ami miatt törlődik belőle a program, akkor jön a hoppá.Én a legtöbb helyen Siemens és Omron vezérlőkkel találkozok nagy számban. Pl. AB-vel nagyon ritkán.

Előfordul néhány Moeller, Telemecanique (Schneider) és Mitsubishi is. -

Szirty

őstag

válasz

13128814

#4841

üzenetére

13128814

#4841

üzenetére

Helló 13128814!

"Azt hittem, hogy egységes dolog ez. Pl. ha én létrában programozok, akkor az minden PLC-n ugyanaz."

Maga a létra bizonyos fokig ugyanaz, mivel kitaláltak egy szabvány ami meghatározza, de nem túlságosan szigorúan.

De pl. a címzésmódok, címtartományok teljesen eltérőek lehetnek egyes PLC-knél. Omronnál pl. nincs betűjel a kimenetek, bemenetek és a CIO terület nem használt bitjei előtt amiket belső változónak használhatunk, mert ugyanaz a memóriaterület. Az hogy egy bizonyos cím Pl. 2.06 az éppen kimenet bemenet vagy belső változó lesz az a hardver kiépítéstől függ, került-e arra a címre valami. Ezért itt nem lehetséges hogy ugyanaz legyen a címe egy bemenetnek és egy kimenetnek.Ugyanakkor pl. Siemensnél külö, egymástól független terület a bement, a kimenet és a belső változó. Hogy melyikről van szó az a cím elé írt betű mutatja. Pl. I6.0, Q4.1, M80.2.

Ebből kifolyólag lehet ugyanazon a címen egyszerre mindhárom is akár, mert másik terület. Pl. I6.0, Q6.0 és M6.0 teljesen más bitet címez az azonos cím ellenére.

Az omron 16 bites címekkel dolgozik, így pl. egy bemenet címe lehet 2.11 is a siemens byte címekkel dolgozik, így a pont utáni bit cím csak 0-7 tartományba eshet, 11 nem lehet.

És akkor csak kettőt említettem. A különbségek elsősorban a rendszerközeli eltérésekből adódik, de az utasítás készlet is eltérő.

Ha vizuális típus vagy, akkor nézd meg ezt a linket. Itt összegyűjtöttem pár PLC programozói környezet screenshotját."S7 200-at, ha minden igaz. Ha én erre fókuszálok, akkor a többi S7 is menne?"

Ezt a típust már nem gyártják. Indulásnak jó lehet, mert van hozzá magyar nyelvű rendszer leírás. (528 oldal)

Ráadásul a programozása és tulajdonságai jelentősen eltérnek a többi S7-től, teljesen más program kell a kezeléséhez pl.

A Siemens az S7-1200-at szánta az utódjának."Anno mintha szóba jött volna az egyik órán, hogy vannak virtuális PLC-k, amivel lehet szimulálni a programot. Ez helytálló?"

Igen, néhány PLC fejlesztői környezete tartalmaz PLC szimulátort. Ilyen pl. az Omron CX-One szoftvercsomagja is (de nem képes az összes típus szimulációjára).

Ilyen a Siemens LOGO programozható relé java-s Logosoft programja is, illetve létezik szimulátor az S7-300, S7-400 és S7-1500 sorozathoz is.

Az oldalamon van néhány project ami kimondottan szimulátorra épülő gyakorló feladat, kidolgozott megjelenítő felülettel:Tartály töltés

Fúrógép szimuláció

Mártódaru szimuláció

Lift szimuláció

Tolópad szimulációNagyjából a nehézségi szint sorrendjében felsorolva (némelyikhez video is van), Sajnos a szükséges szoftverek beszerzése gond lehet, mert kereskedelmi programok...

-

13128814

tag

válasz

byte-by

#4835

üzenetére

byte-by

#4835

üzenetére

Nem, nem vetted el.

Jobban szeretem az őszinte, konkrét dolgokat. Ez csak azt jelenti, hogy nehezebb lesz elsajátítani a dolgokat.

Jobban szeretem az őszinte, konkrét dolgokat. Ez csak azt jelenti, hogy nehezebb lesz elsajátítani a dolgokat.

Szirty

Akkor picit tévedésben voltam. Azt hittem, hogy egységes dolog ez. Pl. ha én létrában programozok, akkor az minden PLC-n ugyanaz.Na, de akkor jönne néhány kérdés. Sajnos termelésben, azaz éles helyzetben nagyon nagyon ritkán találkozok PLC-vel, így kénytelen vagyok a tanulmányaimra hagyatkozni.

Mi anno Siemenset használtunk, talán S7 200-at, ha minden igaz. Ha én erre fókuszálok, akkor a többi S7 is menne? Gondolom akkor azért minimális eltérések vannak. De alapnak jó lehet?

Gyártásban milyen PLC-ket használnak túl nyomó részt? Vagy ez teljesen véletlenszerű?

Illetve ha írok egy programot, azt hogy tudnám kipróbálni? Anno mintha szóba jött volna az egyik órán, hogy vannak virtuális PLC-k, amivel lehet szimulálni a programot. Ez helytálló?

Bocsánat a kezdő és fárasztó kérdésekért, de most bekattant az agyamban, hogy én ezt megakarom tanulni. Nem csak alap szinten.

Mindenesetre áttanulmányozom a weboldalad, elég tartalmasnak tűnik.

Köszönöm a nép nevében!

Köszönöm a nép nevében!

Köszönöm a válaszokat, és a segítséget!

-

byte-by

tag

válasz

#34322688

#4833

üzenetére

#34322688

#4833

üzenetére

halo !

ugyanazt mondhatom amit / (#4814) / hozzászólásban valakinek.

Szirti lapjai,írott tudomány , olyan emberek társasága akik csinálják, fórum látogatása,sok, de pontos kérdés,ingyenes programok letöltése és használata, példaprogramok, táblázatok, plc-k manuáljai, doksijai, stb. -

Szirty

őstag

válasz

13128814

#4832

üzenetére

13128814

#4832

üzenetére

Helló 13128814!

"Kerestem a neten, de szinte mindenhol kivétel nélkül 2000-es évek elejei anyagok vannak fent."

Mélyebben csak akkor tudsz belemerülni a témába, ha konkrét típus programozásával ismerkedsz.

Ezért a gyártók dokumentumait keresd. Azokból van friss is. Sajnos magyar nyelvű nem nagyon.Esetleg ajánlom ezt: http://szirty.taviroda.com/

és ezt: http://ob121.com/ -

-

byte-by

tag

válasz

Dezsi82

#4830

üzenetére

Dezsi82

#4830

üzenetére

halo !

nos valóban, a cpi1-hez is hozzáadható a Main Rack mudulsorhoz az NC271.

elindítottam a sx-one-t és hozzáadtam.

de az is igaz, hogy fel kéne paraméterezni , kiosztani az általa használt memória tipusokat és területeket. csak elvi felépítésben egy ilyen konfiguráció ( plc-modul-vezérlő-motor) kissé nehézkes.

kíváncsi vagyok, hogy a hardverek nélkül a paraméterek rögzíthetőek -e , és működhet-e a dolog.

byte -

#34322688

törölt tag

Sziasztok.

Tudna valaki segíteni abban, milyen programmal lehetne gyakorolni a plc-programozást. Olvastam jópár cikket ebben a témában, de nem nagyon tudtam rájönni mit, hogyan kellene csinálni. Arra gondolok, létezik olyan program, amivel lehetne, ugymond virtuálisan gyakorolni, imintálni különböző rendszerek működését? Pl:lift, szalagok szimultállsa stb. Valami ilyenre gondolok.

Köszönöm a segítséget. -

13128814

tag

Sziasztok!

Középsuliban foglalkoztunk PLC programozással, de csak heti 1 alkalommal, ami picit kevés volt. Arra jó volt, hogy az alapokkal tisztában vagyok, és ha kell akkor egy egyszerű programot létrában összedobok S7-ben. Viszont ennél picit jobban szeretnék belemélyedni, "sajnos" középiskolában jobban érdekelt az elektrotechnika, és azzal "buzultam". Viszont pl. most a melóhelyen is jól jönne, ha mélyebb ismeretekkel rendelkeznék a PLC-vel kapcsolatban.

Kerestem a neten, de szinte mindenhol kivétel nélkül 2000-es évek elejei anyagok vannak fent. Nem tudom, azokra lehet támaszkodni?

Bármilyen segítséget, tippet, ötletet szívesen fogadok. Előre is köszönöm!

(#4814) byte-by hozzászólása akkor helyre is tett.

-

Dezsi82

tag

válasz

Dezsi82

#4830

üzenetére

Dezsi82

#4830

üzenetére

Üdv!

Még annyit tennék hozzá, hogy a mozgatás NC271-gyel nagyon egyszerű, mert a megfelelő címekre bemozgatod a

-sebességet

-profilt

-célt

-start parancsot.

Visszajelez, amikor ott van. Nem sokkal nehezebb, mint egy munkahenger mozgatása. Macerásabb a hibakezelés leprogramozása, de azt jól meg szerintem a valós gépnél tudod megcsinálni -

Dezsi82

tag

válasz

RochaShade

#4829

üzenetére

RochaShade

#4829

üzenetére

Szia!

Az alkatrészek nélkül nagyon nehézkes lesz a programozás.

Szerintem az alapvető elképzelés nem rossz, sőt még CP1H CPU is stimmel (rosszzul néztem, mert ő maga nem képes mechatrolinkre, de a pozíciószabályzó modulja igen). Mi is pont így csináltunk egy egyszerű gépet. Használj NC271-et.

CX- Motion NCF programmal tudod beállítani a kommunikációs paramétereket. Itt állíthatod be, hogy milyen címtől kezdve legyenek a tengely parancs, és visszajelző bitjei. Ha a beállítással kapcsolatban konkrét kérdés van válaszolok, de nem szeretnék egy lépésről lépésre leírást készíteni, mert nagyon egyszerű a program kezelése. USB-n fel tudod tölteni a projektet a szervó vezérlőre, de csak a valósra

A Mechatrolinkes modulnak vannak saját bitjei, ezeket ebben a doksiban találod:

http://downloads.industrial.omron.hu/IAB/Products/Automation%20Systems/PLCs/Compact%20PLC%20Series/CP1H/CJ1%20Position%20Control%20Units/W426/W426-E1-10%2BC_1W-NC%2BOperManual.pdf

A section2 és section 4 lesz a legérdekesebb rész számodra.

De a PLC és PCU nélkül sok képzelőerő kell a boldoguláshoz. Bízom benne, hogy elég infót kaptál a kezdéshez, ha elakadnál szívesen segítünk -

RochaShade

újonc

-

Dezsi82

tag

válasz

RochaShade

#4823

üzenetére

RochaShade

#4823

üzenetére

Üdv!

Ránéztem a PLCre. Mi kommunikál mechatrolinken? Mert a PLC nem képes rá. Vagy rosszul látom? -

Dezsi82

tag

válasz

RochaShade

#4823

üzenetére

RochaShade

#4823

üzenetére

Üdv

Mechatrolinken le tudod kérdezni a szervó helyzetét, és parancsokat is tudsz adni neki a megfelelő címeken.

A következők lennének a feladatok:

- beállítod a szervó vezérlőt

- bemozgatod a megfelelő értékeket

- kiadod a megfelelő parancsokat.Mindegyikben tudod segíteni, a kérdés, hogy mindegyikben kell, vagy csak valamelyik része?

-

-

RochaShade

újonc

Egy picit még pontosítanám. Az első lépésben végrehajtott max. 5 mm-es mozgás után ahogyan írtam is abból a pozícióból számítaná az újabb 5 mm-es vissza irányú mozgást ahová az első mozgás után be állt. Mivel az első mozgás változtatható tehát max. 5, de lehet akár 3 mm is ezért ha pl 3 mm-es úthosszról mozog vissza 5 mm-t akkor a nullponthoz képes 2mm-es távolságra lesz a második mozgás után. A lényeg hogy a második mozgást az első utáni pozícióból számoljuk. És a két mozgás után áll nullpontba. Így a teljes mozgás tartomány külön külön 5 mm de a második mozgás kiinduló pozíciója az első mozgás végállása.

-

soldi3r

veterán

válasz

RochaShade

#4820

üzenetére

RochaShade

#4820

üzenetére

A PLC helyett egy mozgasvezerlovel nem egyszerubb?

-

RochaShade

újonc

Heló Szirty

Ez egy szervó motor szervó vezérlővel,

A motor típusa: R88M-G0503T-S2-D szervo motor

A szervo vezérlő: R88D-GN01H ML2

A plc típusa: CP1H-Y20DT-D

Mechatrolink 2-n keresztül kommunikál.

A mozgás tejes úthossza 5 mm lenne. Ez úgy nézne ki hogy az indítás után a nullpontból először "negatív irányba mozogna 5mm es tartományon belül, ez lenne egy kijelzőn változtatható érték, ez után abból a pozícióból a másik irányba mozogna egy másik változtatható értékre ismételten 5mm-es tartományon belül.

Ha a választott eszközökkel túl bonyolult, vagy van más ötleted amivel egyszerűbb, akkor írd meg nyugodtan, a feladat rugalmas, és nem lesz meg építve meg ki próbálva, csak a számítógépen kell a programot meg írni.

Előre is köszönöm a segítséget. -

Szirty

őstag

válasz

RochaShade

#4818

üzenetére

RochaShade

#4818

üzenetére

Helló RochaShade!

Hogyan "vezérled" azt a motort?

Mágneskapcsolóval? Amíg bekapcsol addig megy?

Meddig megy, milyen visszacsatolás van? Véghelyzet?

Vagy ez egy szervó motor szervó vezérlővel?

vagy frekvenciaváltós hajtás útmérő encoderrel?

Vagy az de útmérő encoder nélkül?

Vagy nem az de útmérő encoderrel?5mm a mozgás teljes úthossza, vagy 5mm-es pontossággal szeretnéd pozicionálni?

-

RochaShade

újonc

Sziasztok.

Segítségre lenne szükségem. Egy motort vezérelnék egy CP1H omron PLC-vel. A motor két alkalommal végezne mozgást. Azt szeretném el érni hogy mozgások paramétereit egy bizonyos tartományon belül változtatni lehessen egy ns kijelzőn. A motor mozgásait lineáris mozgássá alakítom, és az úthosszat szeretném variálni a kijelzőn 5mm-es tartományban. A kérdésem hogy cx programmerben milyen lehetőségeim vannak arra, milyen elemet kell használnom amiben utána az úthossz értéke a kijelzőn változtatható.

Köszi a segítséget. -

Szirty

őstag

válasz

TotoThomas

#4816

üzenetére

TotoThomas

#4816

üzenetére

Helló TotoThomas!

"Nincs valakinek valami doksija, amit olvasgathatnék?"

STEP 7 Professional V12.0 SP1 System manual: 10066 oldal

WinCC Basic V12.0 SP1 System manual: 4296 oldal

WinCC Comfort/Advanced V12.0 SP1 System manual: 6394 oldal

WinCC Professional V12.0 System manual: 6290 oldalLesz mit olvasgatni...

-

TotoThomas

csendes tag

Olvasgattam a fórumot.

Annyira nem vagyok benne a PLC programozásba főleg kisbbb vizes feladatok maradtak rám.

Főleg 1200-as PLC-ket használok, ebből kifolyólag TIA Portalt. Nincs valakinek valami doksija, amit olvasgathatnék? Számomra túl zsúfolt lett a Step 7-hez képest, de jó lenne minél jobban megismerni.

Kösznöm! -

TotoThomas

csendes tag

Szia!

Én amit tudok javasolni az a Siemens Sitrain tanfolyam. Most vettem részt egyen, és jön a követlező.

Nem mondom, hogy mindent megtudsz, de jók a tanfolyamok.

Nem olcsó, de jól felépített előadások vannak.

Most készülök éppen a TIA Portal tanfolyamra.https://www.cee.siemens.com/web/hu/hu/szektorok/ipar/SITRAIN_kepzesek/Documents/Siemens_Ipar_oktatasi_kinalat_2014_%C5%91sz-t%C3%A9l.pdf

-

byte-by

tag

halo !

ha visszaolvasol ezen a fórumon (nem is túl sokat) akkor tapasztalod, hogy nem vagy egyedül.

többen panaszkodtak , hogy alig kapnak információt erről a területről bármilyen képzésre járnak.

van itt mérnök aki sehogy nem tud plc közelébe jutni, elakad a bürokráciában (is).

vannak akik okj-s képzésen vettek részt, de csak legfeljebb az érdeklődésüket keltették fel , tanulni ott szinte semmit sem lehet.

ezt a céges - aláírós dolgot felejsd el.semmit sem tanulsz, de kizsigerelnek.látogasd Szirty lapjait,nézd át az írott tudományt, olvasd a fórumot, tegyél fel kérdéseket, próbálj olyanokkal ismeretségbe kerülni akik plc-vel foglalkoznak.

tölts le ingyenes szerkesztőket (omronkft.hu ), írj példaprogramokat, blokkokat.

próbálj meg projektek közelébe kerülni.de ez mind ahhoz kell, hogy el tudd dönteni valóban ezzel akarsz-e foglalkozni hosszútávon.

byte

-

Fl3x

aktív tag

Sziasztok!

Kandóra járok jelenleg egyetemre és érdekelne ez a PLC programozás dolog, de itt a suliban hát közel sem viszik túlzásba az oktatását, sőt…

Szóval a kérdésem az volna, hogy ha szeretnék magamnak tanulni és fejlődni akkor könyvet mit érdemes olvasni? Vannak esetleg virtuális programok amikben lehet csapatni a dolgokat?

Ismertek esetleg olyan céget ahol mondjuk X év szerződést aláírok és levelezőn folytatva kitanítanak valamennyire aztán elvégzem a sulit közbe meg tudnám csapatni? Vagy ennek valami alternatívája?

Igazából, bármilyen javaslat érdekelne

Segítséget előre is köszönöm mindenkinek!

Üdv.: Fl3x

-

Szirty

őstag

válasz

Bakareszia

#4810

üzenetére

Bakareszia

#4810

üzenetére

Helló Bakareszia!

Tényleg leírhattad volna milyen PLC-n milyen fejlesztői környezetben. S5, S7, 200? 300? 1200? 1500? Step7? TIA portal? Miért olyan nagyon nehéz pontosan kérdezni?

Mindegy nem találgatok, ha nem arra válaszolok amire szeretnéd, akkor így jártál:

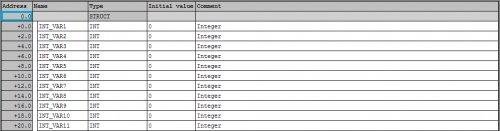

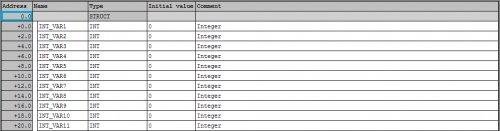

S7-300/400-ra STEP7 5.4-ben pl. így lehet "léptetni" (ha egyáltalán ugyanazt érted léptetés alatt, mint amire én gondoltam, de ha nem, akkor megint egy így járás a kérdésed "javára").A DB szerkezete (a kép nem mutatja az egész blokkot).

Ez az egy sor minden I0.0 felfutó élénél a DB17-ben lévő 40 darab egymást követő integer értéket egyel lejjebb (a magasabb cím felé) lépteti és az elsőbe nullát ír. A léptetés után minden sor tartalma az előző sor korábbi tartalma lesz, az utolsó integer (DB17.DBW78) tartalma elvész.

A módszer a BLKMOV és a #TEMPArray megfelelő módosításával természetesen más méretű vagy más címen lévő adatok léptetésére is használható.

De ha nagyon sok adatot kell léptetni, akkor kimerülhet a data stack (nem fér el a kellő méretű TEMP tömb a memóriában). Abban az esetben más módszert kell alkalmazni. -

Dezsi82

tag

válasz

Bakareszia

#4810

üzenetére

Bakareszia

#4810

üzenetére

Üdv!

Ha jól sejtem, Siemens S7-300-ról beszélünk. Én ezeknél egy ciklust csinálok indirekt címzéssel. Átmásolom az egyik címet a másikba, és addig folytatom, amíg az elejére érek.

Másrészt mi lenne a konkrét feladat? Mert szerintem nem olyan gyakran szükséges ez. Lehet van egyszerűbb megoldás is, mint a léptetgetés -

Bakareszia

újonc

Sziasztok

Szeretnék egy kis segítséget kérni. Hogyan lehet a legegyszerűbben megoldani hogy egy impulzusra léptessen egy db-n belüli integer változókat. Én shift regiszterre gondoltam de csak biteket tudtam így léptetni! Várom ötleteiteket!

Előre is köszönöm! -

Szirty

őstag

válasz

Achilles83

#4807

üzenetére

Achilles83

#4807

üzenetére

Helló Achilles83!

Azt kérdezed hogyan lehet megjeleníteni, de valójában (amennyire látom) kezelni szeretnéd.

byte-by által leírt módszert gyakran használják.

Ezt hívják fix pontos ábrázolásnak. Bár én a BCD-t nem annyira javaslom erre. -

byte-by

tag

válasz

Achilles83

#4804

üzenetére

Achilles83

#4804

üzenetére

halo

ez az "utasítási létraszimbólumba" érdekes..

ha a végén hmi megjelenítés lesz belőle, ne csinálj gondot magadnak.

pláne ha analóg mérések eredményéről van szó. talán rosszul gondolom , de a pldáid alapján hőmérséklet és páratartalom a mérés

az eredmény sima BCD , aztán a hmi-n tizedesponttal kijeleölöd a törtjeit.

a Te példád: 23,6 C az #2360 BCD 16 bit, az nem más , mint 23,6 megjelenítve.

56,8 % matematikailag #5680 BCD , hmi-n az 56,8 megjelenítve.

vannak matematikai utasítások.azért jó lenne tudni honnan jönnek az értékek.

byte

-

joci9

tag

válasz

Achilles83

#4804

üzenetére

Achilles83

#4804

üzenetére

Akkor használj lebegőpontos változót.

Csak akkor szoktunk ilyet, ha muszáj a pontosság vagy valami matek miatt. CP1L-nél (ha jól emlékszem) használtam legutóbb a gyök alatt 2as képletnél meg pár egyébnél és felkúszott a ciklusidő vagy 12ms-ig. -

joci9

tag

válasz

Achilles83

#4802

üzenetére

Achilles83

#4802

üzenetére

Hol és min szeretnéd megjeleníteni?

-

Achilles83

csendes tag

Sziasztok!Omron PLC-knél hogy lehet tizedes jegyeket megjeleníteni?PL.: 23,6 C, vagy 56,8% stb.

-

KB.Pifu

tag

üdv!

Ez egy szükséges rossz, amivel ha más nem azért kell tisztában lenni, hogy az ügyfelet le lehessen szerelni.

Másik eset, mi van ha mégsem leszek jó programozó?

akkor még elmehetek a gyárba szigetelést méregetni, táblázatokat csinálni meg biztonságtechnikai dolgokba belekötni, arra biza tökéletes lenne.eset: "biztonságtechnikai" emberünk kitalálta, hogy telepíteni kell egy kamerát ami nézi a beültetésre váró még szalagban fellelhető pinek elmozdulását az első leütésenként setup-kor.

Addig az ember a képernyőt nyomta ( mint egy dead man switch) amikor is a szervó csigalassúsággal mozgott és a kivágást szubjektíve a szalagon (3- 4 cm széles pin) lehetett ujjrátétellel érezni és amikor a szervó tolt egyet a szalagon akkor volt érezhető a leütéskor, hogy jó helyre volt pozicionálva a szalag. (Az ember ujja a leütés helyétől 7-10 cm-re volt, lassú szervóval, képernyőn tartott másik kézzel stb, remélem sikerül visszaadni a veszélyességi fokot)egyszóval egy teljesen biztonságos dolgot akart a túlbuzgó "biztiboy" helyrerakni, két dolog amire azóta gondolok

: a saját fegyverükkel akarom az ilyet elhajtani, jó neki a monitor mögött is messze a gépektől

: vagy én leszek a következő és mindenbe bele tudok kötni és a hó végén csinálok majd szép táblázatokat és kapok rongyos 400 ezret bruttóbaüdv

Pifu

Új hozzászólás Aktív témák

- Asus Prime H310M-R R2.0 + i3 8100 + 16 Gb Samsung 2.400 Mhz Beszámitok!

- 15.gen! Intel Core ULTRA 9 285K (24mag!) +hűtött VRM-es Z890 lap! GAR/SZÁMLA (Te nevedre kiállítva)!

- ASUS H170-PRO + i7-6700 4C/8T - DDR4 - I/O shield - Külön is

- Samsung Galaxy A52s 128gb - Szép állapot, tőltő + fólia, akár beszámítással

- Samsung Galaxy S25 - Új, csomagolás bontott, garanciális, akár beszámítással

- ÁRGARANCIA!Épített KomPhone i5 14600KF 32/64GB RAM RTX 5070 12GB GAMER PC termékbeszámítással

- Lenovo IdeaPad 3 - 15,6" Full HD - AMD Athlon Silver 3050U - 4GB - 512GB SSD - Win10 PRO - MAGYAR

- BESZÁMÍTÁS! Gigabyte B660M i9 13900KF 64GB DDR4 1TB SSD RTX 3080Ti 12GB Zalman Z10 Plus Seasonic750W

- Apple iPhone 13 Pro 256GB,Újszerű,Dobozaval,12 hónap garanciával

- Dobozos ÚJ HP Victus i5-13420H, RTX 3050 (6GB), 144Hz

Állásajánlatok

Cég: Laptopműhely Bt.

Város: Budapest

![;]](http://cdn.rios.hu/dl/s/v1.gif)